Kunde:

GKN Driveline

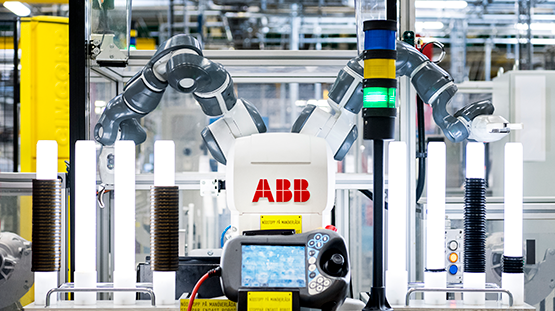

Kollaborativ robot i serieproduktion

GKN Driveline i Köping har gennemført en af de første installationer af en kollaborativ robot i serieproduktion. Den nye medarbejder er en ABB-robot af den toarmede model YuMi, og Prevas har hjulpet til med installationen.

Fremtidsorienteret robotsatsning hos GKN

I 1927 startede produktionen af gearkasser i Köpings Mekaniska Verkstad, på bestilling fra Volvo. GKN Driveline Köping AB, som er en del af den globale GKN-koncern med 55.000 medarbejdere og drift i over 30 lande, har drevet virksomheden siden 2011. Produktionen i Köping beskæftiger i dag ca. 1000 personer og fokuserer på produkter, der indgår i transmissionen på biler med firehjulstræk.

Satsningen på en kollaborativ robot – en "cobot" – blev initieret af GKN's globale ledelse. Robotter, som kan samarbejde med mennesker, udgør en vigtig brik i koncernens løbende digitalisering med sigte på visionerne inden for industri 4.0.

– Vi har en høj automationsgrad i vores produktion, siger Ted Harju, Teamleader på GKN Driveline. Den del kan vi, og nu tager vi næste skridt i vores udvikling. Vi tror, at cobotter kommer til at spille en stadig større rolle i fremtidens industri.

Det første skridt for GKN var at gennemgå deres produktion for at finde passende arbejdsopgaver for en cobot. Der blev identificeret et par interessante områder i en monteringslinje for PTU ("Power Transfer Unit", den forreste del af transmissionen i en bil med firehjulstræk). Indkøbet af en kollaborativ robot blev påbegyndt i 2016, og der blev sammenlignet fem forskellige robotløsninger, før valget faldt på ABB-robotten YuMi med Prevas som integratør.

– For os var det afgørende, at YuMi har to arme, eftersom vi ville benytte robotten til arbejdsopgaver, som normalt udføres af et menneske, siger Ted Harju. En anden fordel ved YuMi, og endvidere ved andre cobotter, er at de kan flyttes rundt for at opfylde behovet i produktionen, de er ikke fast installerede.

Arbejder som en menneskelig operatør

Ved sin nuværende arbejdsstation monterer YuMi'en to forskellige tætninger – en stålgummitætning og en V-ringstætning. Robottens visionssystem benyttes til at lokalisere og tage tætninger fra fire materialesøjler. Derefter monterer den tætningerne ved hjælp af sine to arme – en opgave, der stiller store krav til gribeværktøjets udformning og følsomhed. Når monteringen er færdig, trykker robotten på en knap og venter på næste PTU.

– Vi har i så høj grad som muligt forsøgt at undgå at koble robotten sammen med det overordnede automationssystem, siger Ted Harju. I stedet kommunikerer den ved hjælp af en knap, præcis som en menneskelig operatør tidligere gjorde det på denne arbejdsstation.

YuMi's begrænsede styrke – den kan højst løfte 0,5 kg – er også det, der gør at den kan arbejde side om side med mennesker uden behov for bur og andet beskyttelsesudstyr. Den kræver derfor ikke lige så meget plads som en traditionel industrirobot, og materialepåfyldning kan ske samtidig med at den arbejder. Hvis robotten kolliderer med noget under sit arbejde, standser den.

Frigør tid til fortsat udvikling

Det arbejde, som robotten nu klarer, frigør tid for en person pr. vagt. Det betyder at de menneskelige ressourcer kan benyttes på en bedre måde – for eksempel til forebyggende vedligeholdelse, 5S-arbejde og løbende forbedringer.

– Det arbejde, som cobotten har overtaget, var ikke specielt stimulerende for vores medarbejdere, siger Thomas Pettersson, teknisk projektleder hos GKN Driveline. Selve monteringen gik relativt hurtigt, men derefter opstod der ventetid for operatøren, inden samme arbejdsopgave skulle udføres igen.

Hos GKN var der til at begynde med en vis skepsis omkring, hvordan robotten ville fungere i produktionen. Nu udgør den en vigtig ressource, som utrætteligt klør på ved sin arbejdsstation. I henhold til Thomas Pettersson er det noget, der værdsættes blandt medarbejderne, og som også inspirerer til nye initiativer.

– Vi ser hvordan kollaborative robotter kan benyttes i flere dele af vores produktion og det næste skridt kan være at sætte fokus på ergonomien. Vi har for eksempel et stort flow af materialer på paller og i papkasser, og her kan robotter hjælpe os med de tunge løft. Vi ser hele tiden på, hvordan vi kan benytte ny teknik, og cobotten er et vigtigt skridt i vores udvikling.

Stor interesse for kollaborative løsninger

Prevas har levereret flere robotløsninger til GKN i et flerårigt samarbejde, og de fik også betroet installationen af YuMi'en.

– Det er meget positivt at være med tidligt i racet med kollaborative robotter, siger Lars-Erik Forsberg, salgschef for Prevas’ robotløsninger. Der er stor interesse for disse løsninger blandt vores kunder, og mange af de større virksomheder overvejer netop nu teknikken.

For systemleverandører som Prevas giver de kollaborative robotter dog ikke kun nye muligheder, men også en udfordring. Selve robotten bliver betydeligt lettere at sætte i drift, og en del af den ekspertise, som integratørerne tilbyder, bliver overflødig.

– Tyngdepunktet i leverancen flyttes nærmere på robotproducenterne, siger Lars-Erik Forsberg. Her har vi en del tankearbejde at gøre, og derfor er samarbejdet med GKN ekstra værdifuldt. Industrien forandrer sig hele tiden, og for os hos Prevas gælder det om at have en aktiv rolle i udviklingen, ikke bare følge den fra tilskuerpladserne.

GKN's cobot har nu været i drift i omkring et år, og efter en del indledende problemløsning og tilpasning løser den nu sin opgave på fremragende vis.

– Vi har gennemført en af de første installationer af en kollaborativ robot i serieproduktion, siger Ted Harju. Vi har gennem hele projektet oplevet et stort engagement fra Prevas' og ABB's side. Vi har tre aktører, som har samarbejdet mod et fælles mål, og det har givet et fint slutresultat.

Ønsker du at få mere at vide om dette projekt eller finde ud af, hvad Prevas kan gøre for dig, skal du kontakte:

KONTAKT OS

Peter Karlsson, Prevas AB, e-mail